- Как да изберем дискове за кръгли и напречни триони

- Как да заточите диск със собствените си ръце

- Видове остриета

Помогнете на развитието на сайта, споделяйки статията с приятели!

Пистолетът е неразделна част от всеки мотор. Инсталира се както върху режещи инструменти, така и върху стационарно оборудване. Има много видове дискове, които се различават във формата на режещите зъби, ъгъла на тяхното заточване, диаметъра и материала, от който са направени. От правилния избор на инструментална екипировка за определен тип материал зависи от работата на инструмента, качеството на рязането, както и безопасността на оператора.

Как да изберем дискове за кръгли и напречни триони

Трябва да се отбележи, че като промените типа на диска върху електрическия трион, можете да обработвате следните материали:

- мека и твърда дървесина;

- материали на основата на дървесина (дървесни частици, MDF, ПДЧ, OSB, шперплат, подови ламинати и др.);

- естествен и изкуствен камък;

- цветни метали;

- пластмасови изделия;

- метални изделия (велпапе, тръби, метален профил, фитинги и др.).

Всеки режещ инструмент има определени характеристики, които трябва да бъдат взети предвид преди употреба.

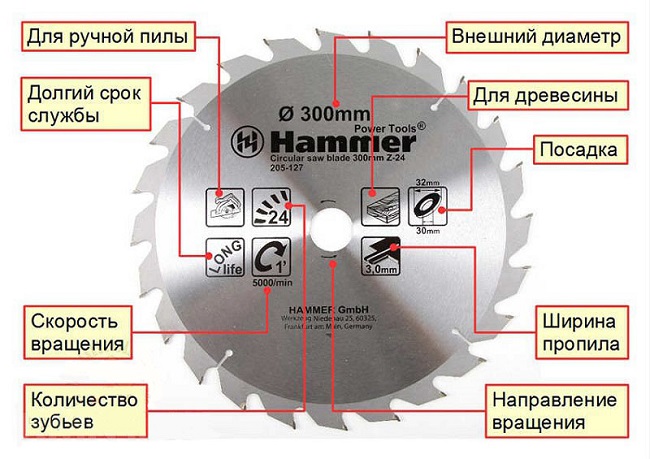

Външен диаметър

Диаметърът на режещия инструмент, който трябва да бъде монтиран, не може да бъде по-голям от вътрешния диаметър на защитната обвивка . При различните модели агрегати корпусите могат да имат както малки, така и големи размери. Диск с голям диаметър не може да се монтира под корпуса с по-малък вътрешен диаметър. В същото време можете да инсталирате малък диск под голям корпус, но в същото време безопасността при използване на устройството ще бъде значително намалена.

Дълбочината на рязането зависи от външния диаметър на инструмента. Но трябва да имате предвид следната регулярност: колкото повече оборудване се потапя в детайла, толкова по-голям е товарът, необходим за електрическия мотор на апарата.

Диаметърът на дисковете за ръчен циркуляр може да бъде в диапазона от 130-250 мм.

Диаметър на кацане

Много е важно диаметърът на вала на устройството и седалката на диска да съответстват един на друг. Някои видове оборудване за рязане имат допълнителни отвори за твърдо фиксиране на щифтовете. Оборудването по правило има следните размери: 16, 20, 22, 30 и 32 mm.

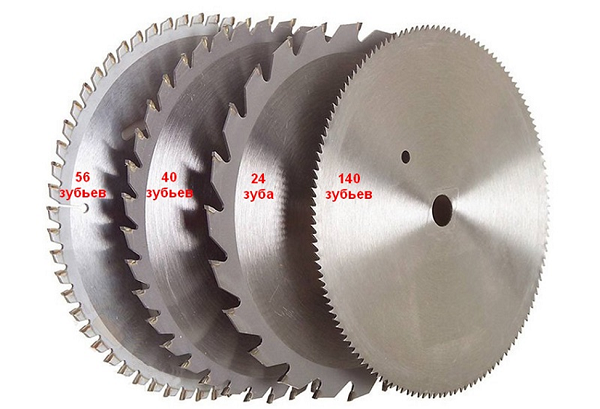

Брой зъби

Този параметър влияе върху чистотата на обработката на материалите и ефективността . Колкото по-малко зъби има инструментът, толкова по-бързо се отрязва лентата, поради по-доброто отстраняване на чипа. Но намаляването на броя на резците води до намаляване на качеството на среза. Увеличаването на броя на зъбите, съответно, подобрява качеството на среза. Но заслужава да се знае, че колкото повече зъбите имат такелаж, толкова по-голямо е натоварването, което електрическият мотор на апарата изпитва. Съответно, оборудването за дискови електромашини е разделено на 3 групи:

- от 80 и повече резеца - голям брой;

- от 40 до 80 резци - средната сума;

- от 10 до 40 зъба - малко количество.

За всяка конкретна задача се избира инструмент с необходимия брой режещи елементи:

- максималният брой зъби е необходим, за да се види дървото през влакната;

- за рязане по дървесни влакна е по-добре да използвате инструмент с малък брой резци (до 60).

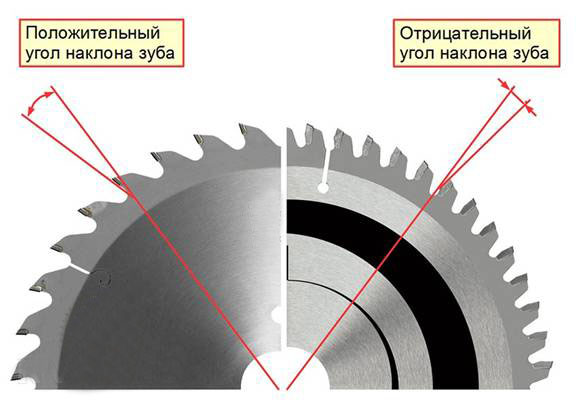

Наклон на зъбите

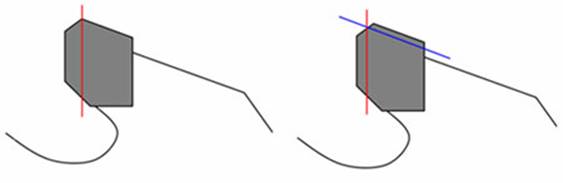

Оборудването за ръчни или стационарни циркуляри има разлика в ъгъла на наклон на зъбите. То е отрицателно и положително по отношение на радиуса на диска.

Ъгловете на наклонените резци могат да имат следните стойности:

- Ъгли от 5 до 15 ° се считат за стандартни;

- ъгли от 15 до 20 ° се наричат агресивни (положителни);

- ъгли от 0 ° до -5 ° се наричат обикновени (отрицателни).

При ъгловите триони е обичайно да се използват дискове с резистори с отрицателен или отрицателен наклон. Това е така, защото работната част на инструмента влезе в заготовката по различен начин от циркуляра, монтиран върху ръчен инструмент или машина. Диск с нулев или отрицателен наклон на резачите, така или иначе, притиска обработвания детайл отгоре и надрасква материала. В този случай детайлът остава неподвижен, лежащ върху ограничителя, което не позволява на диска да го избута.

Ако инсталирате подобен диск на кръгъл, след това направете надлъжно рязане ще бъде доста трудно. Трионът ще започне да избутва обработвания детайл, режещите елементи ще бъдат запушени с дървени стърготини, а двигателят на уреда ще се претовари.

Особено опасно е инсталирането на инструмент с отрицателен ъгъл на разпространение на резците върху ръчните циркуляри, защото поради обратната връзка ще бъде трудно да държите инструмента в ръцете си.

За дисковите електромашини е по-разумно да се използва инструмент за захващане с положителен ъгъл на наклона. Резитрите в този случай, които се намират на повърхността на детайла под определен ъгъл, ще се сблъскат с него като с равнина, като затягат детайла под него.

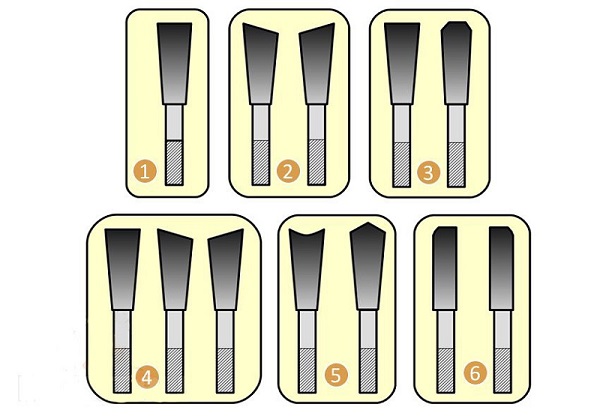

Конфигурация на кофата

За целта на даден диск може да се научи от конфигурацията на резците.

- Правилните заострени зъби ви позволяват да видите дърво бързо, но е мръсно.

- Зъбите, които имат алтернативен наклон в различни посоки, позволяват рязане на дървото в различни посоки, но не издържат шоковите натоварвания.

- Комбинацията от трапецовидни и плоски зъби предотвратява образуването на стружки на горните слоеве на материала, например при рязане на дървесни плоскости и пластмаса.

- Комбинацията от зъби с три вида шлифоване увеличава скоростта на рязане и осигурява добра чистота на ръбовете при рязане както на меки, така и на твърди материали.

- Редуването на триъгълни зъби и зъби с вдлъбнато режещ ръб прави възможно изрязването на ламината без да се използва предварителен разрез.

- Зъбите, които имат скосени скосявания и широки гръбчета, могат да издържат навлизането на цимент и нокти по линията на рязане.

Металната режеща острие на циркуляра има леко различна конфигурация на зъба.

Благодарение на тази геометрия на ножовете и материала, от който са направени (кераметални лепила), производителността на инструмента се увеличава, вибрациите се намаляват и процесът на рязане на метала става без да се образуват искри.

Дебелина на диска

Ширината на рязането зависи от дебелината на инструмента. Стандартната дебелина на режещия диск е 3, 2 мм. Важно е да се вземе предвид при производството на шкаф мебели, например, когато е направен лист от листов материал. Освен това дебелината на диска зависи от неговата якост . Тънкото оборудване бързо се прегрява в тежки работни условия. Оборудването с голяма дебелина се отличава с якост, но рециклира голямо количество материал в стърготините.

Тип диск

Трионите са монолитна и твърда сплав. При производството на монолитни дискове се използва твърда метална плоча, чийто материал е с високо съдържание на въглерод или високоскоростна стомана. Тези дискове са подходящи за рязане на полимери и дърво. Предимствата на монолитните дискове включват следното:

- ниска цена;

- Простота на заточване на ножове (възможно е да се изострят самостоятелно, без да се използва комплексното оборудване);

- Възможност за многократно заточване, което увеличава живота на инструмента.

Материалът за карбидни дискове е инструментална стомана. Но зъбите на инструменталната екипировка са укрепени чрез запояване от твърдосплавен материал. Това решение дава на режещия инструмент редица предимства:

- чист рязане;

- не се нуждаете от развод на зъби;

- е възможно разрязване на твърди материали;

- след смилането, ножовете имат по-дълъг живот от зъбите на високоскоростната стомана;

- висока скорост на рязане;

- надеждност в работата;

- широка гама, която ви позволява гъвкаво да избирате инструментална екипировка за различни видове работа.

Но карбидните дискове също имат недостатъци. Можете да забележите високите разходи и факта, че заточването се извършва само на специални машини.

Дизайнът на диска

Когато избирате инструмент за циркулярни триони, трябва да вземете под внимание качеството на продукта, което можете да научите внимателно, като разгледате диска. Добрите триончета на дърво се изрязват с лазер от листова стомана, след което внимателно се балансират и полират. Знаците на извършените операции на диска могат да се видят, ако погледнете повърхността му в светлината. Ще има видими радиални следи, оставени от шлифовъчната машина, които се разминават по цялото платно, започвайки от отвора за кацане. Бюджетните триони нямат такива следи, което показва липсата на балансиране.

Също така, качеството на шлифоване е достойно за отбелязване. Тялото на диска не трябва да е грубо, но да има гладка повърхност. При слабо заземени инструменти ще залепите смолата, съдържаща се в дървото, и ще възпрепятствате процеса на рязане.

За компенсиране на разширяването на метала при нагряване, както и за намаляване на шума и гасене на вибрациите на диска, се правят радиални прорези в неговата равнина .

При по-скъпо оборудване с лазер се правят тънки спирални прорези и върху повърхността на диска се полага защитен слой.

Качественият диск за циркулярен трион не е маркиран с боя, всички надписи на неговата повърхност са нанесени с лазерни гравюри . От маркирането може да се научи много информация. Което точно е показано на следващата фигура.

Как да заточите диск със собствените си ръце

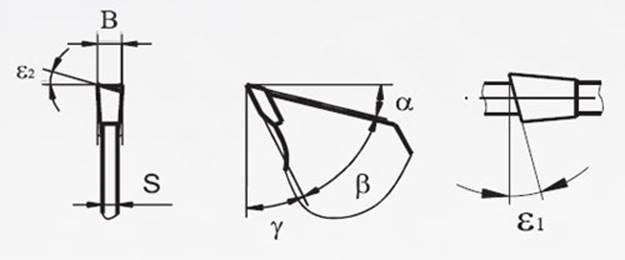

За заточване на режещия диск се отчитат четири основни ъгъла:

- α е задният ъгъл;

- γ - предния ъгъл;

- β - ъгъл на заточване, даден от гърба и от предните ъгли (β = 90 ° -γ-α);

- Ɛ1 и Ɛ2 - ъглите на наклона, както на предната, така и на задната равнина.

Ъгълът на заточване на инструмента се избира според вида на материала, който ще се обработва и в посоката на рязане, което е много важно за рязане на дърво. За рязане по дървесните влакна инструментите трябва да имат зъби с достатъчно голям ъгъл на отваряне (15 ° до 25 °). За триене по влакната е необходим предна ъгъл (γ) от 5 ° до 10 °. При универсалните триони, които позволяват рязане както по дървесни влакна, така и навсякъде, ъгълът на рязане на режещия инструмент е със средна стойност 15 °.

Отрицателната стойност на предния ъгъл се използва за инструмента, който се състои в изрязване на пластмаси, цветни метали и нарязване на заготовките от дърво.

В допълнение, твърдостта на материала влияе върху ъгъла на смилане. Заточването на зъба (β) трябва да се намали, преди да се режат твърдите материали.

Правила за заточване

Най-често карбидните върхове носят над горния си ръб. Евентуално се залепва и се закръглява с приблизително 0, 1-0, 3 mm. Освен това предната страна на инструмента е износена. Не драскайте силно режещите елементи, тъй като за подравняване на ръбовете трябва да се смила повече материал от ножа. Фактът, че е време за заточване на инструмента, може да се определи от формата на ръбовете на резците и от качеството на среза: има разкъсани ръбове с голям брой чипове.

С правилното внедряване на мелените мерки става възможно да се изострят резците около 25-30 пъти. Това ще гарантира необходимата острота на режещия ръб. За да се постигнат такива резултати и значително да се удължи живота на инструмента, се препоръчва да се заточи зъбът на задната и предната равнина . Разбира се, можете също да смилате една равнина на зъба, но броят на опитите ще намалее с коефициент 2. Фигурата по-долу показва как ефекта на зъбното смилане върху едната и двете равнини оказва влияние върху размера на смилането.

Заточването на резците е препоръчително последният проход да бъде направен от абразивния материал в задната равнина на зъба. Средно количеството на смилане на метала на зъба трябва да бъде в диапазона от 0, 05 до 0, 15 мм.

Преди да започнете процедурата за шлайфане, трябва да отстраните всички замърсявания от режещия диск и да откриете ъглите на заточване, които обикновено са показани на щракване.

Заточване на диска у дома

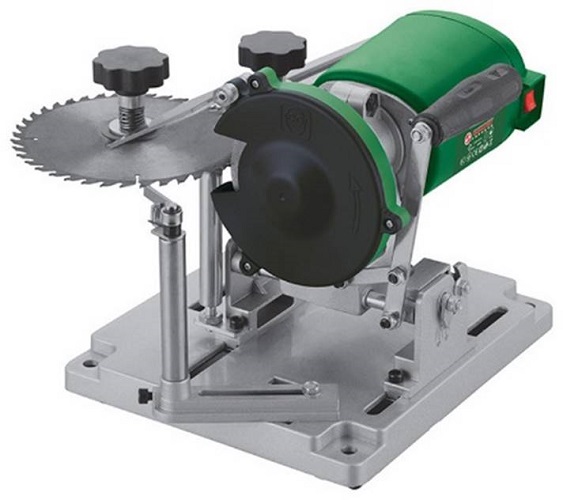

Дисковете за трион обикновено са заточени на специална машина. Закупуването на подобна машина за къщата няма смисъл, ако няма да отворите бизнес, за да изострите инструментите за циркуляри.

Но как да изостря дискови триони без професионално оборудване ? За да заострите режещия диск със собствените си ръце, ще ви е необходимо:

- шлайфмашина (можете да приспособите мелницата за тези цели);

- абразивно колело (по-добре е да е диамантен диск за шлифоване);

- просто устройство, което може да бъде направено от изрезки от ПДЧ.

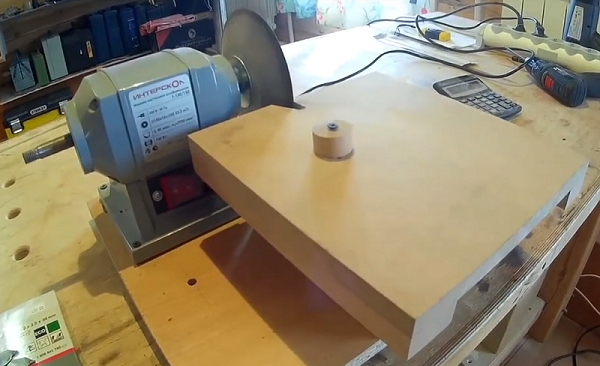

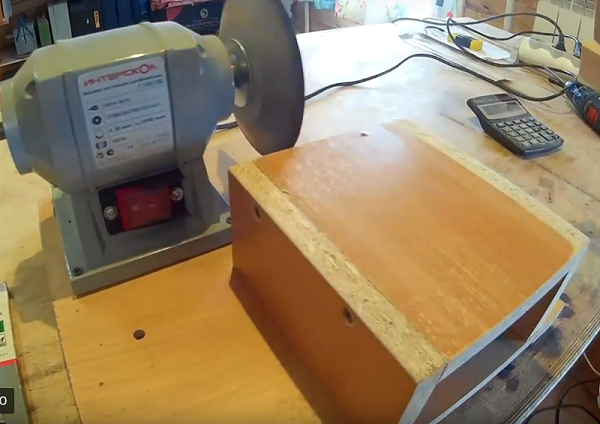

Най-новата адаптация е таблица, състояща се от подвижен горно каре и фиксирана основа. Следната снимка показва основата без карета.

За да може каретката да се движи правилно, в хоризонталната равнина можете да фиксирате летвите по краищата си или да ги монтирате върху мебелните телескопични водачи. Освен това на определено място на каретата (намира се експериментално) е монтирана шайба с димер, съответстващ на монтажния отвор на инструмента.

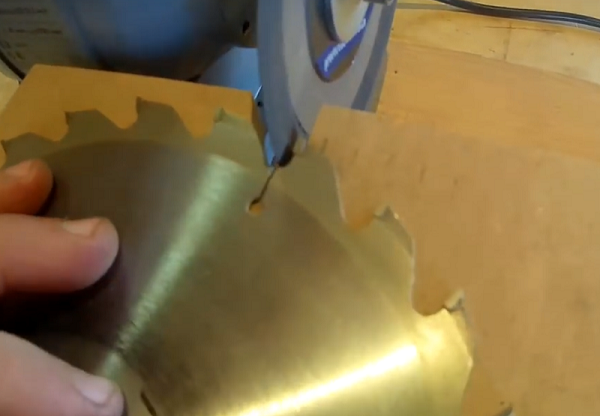

Пистолетът се поставя върху тази шайба и се движи заедно с каретата до диамантения кръг.

За равномерно заточване е възможно да се завинтват между двата зъба (отляво и отдясно на шлифовъчното колело) от самобръчковия винт, който ще служи както за спирачката, така и за спирачката.

След редактирането на първия резач (препоръчително е да маркирате с маркер), каретата се отдалечава от диамантеното колело, дискът се премества с едно спиране в спирачките и заточването на циркуляра продължава.

Ако искате да смилате зъбите под ъгъл, можете да поставите тънка лента с подходящата дебелина под масата от едната страна и да я заострите през един зъб. След това лентата се поставя под другата страна на масата, а операцията се повтаря върху решетките, които не са оцветени.

Видове остриета

Режещият инструмент на режещия диск е лист, който е плоча, изработена от специални сплави с висока якост, които имат режещи зъби от едната страна. С помощта на различни видове кърпи е възможно да се направят разфасовки без раздробяване и изрязване с максимална точност.

По формата на зъбите

Формата и размерът на зъбите на острието зависят от чистотата на среза и скоростта на рязане. Също така за обработката на някои видове материали е разработена специална форма на резци. По този начин режещият диск може да има следните зъбни форми.

- М-образни зъби . Острието има фрезовани ножове, които позволяват да се види материалът както на предната, така и на задната. Инструментът се използва за рязане на черни и цветни метали, неръждаема стомана, дърво, особено ако съдържа метални частици, както и различни видове пластмаси.

- Остри, смлени, с променливи зъби . Платът има разредени резци и се използва за директно рязане на всякакъв вид дърво, включително метални частици.

- Фрезови фрези с вълнообразни проводници . Оборудването се използва за рязане на метал до 2, 5 мм и всякакъв вид дърво с метални импрегнации.

- М-образна, наклонена, с променлива стъпка . Това е универсална и високопроизводителна инструментална екипировка с разредени зъби. Той е предназначен за рязане на всички видове дърво с метални импрегнации и за рязане на метал до 2, 5 мм.

- Малки, смлени, разведени резци . Платно, използвано за директно рязане на метални изделия с дебелина не повече от 1, 5 мм.

В допълнение, платките се различават по материала, от който са направени, както е посочено от маркировката, приложена върху всякакъв вид инструментална екипировка.

Маркиране на платове

Трионите за триони са изработени от следните материали.

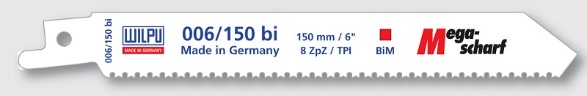

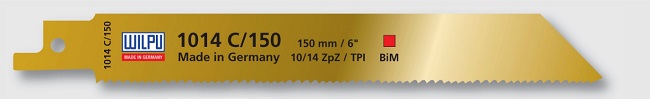

- HCS. Тази маркировка показва, че инструментът е базиран на висококачествена стомана. Трионите са предназначени за рязане на дървесина и продукти на базата на него, както и пластмаса и каучук.

- HSS е инструментална високоскоростна стомана. С него можете да работите върху цветни метали, както и отрязани ламарини и профилни метали.

- BIM е биметална сплав, която е комбинация от силни и гъвкави стомани HSS и HCS. Тези тъкани имат дълъг експлоатационен живот и се използват за рязане на газобетон, както и за рязане с пирони.

- HM / CT е карбидна инструментална екипировка. Трионите се използват за рязане на порести и абразивни материали: бетонни конструкции, фибростъкло и стъклопласт, газобетон и керемиди.

- CV е хром ванадиева сплав. Изработеното от него оборудване се характеризира с повишена износоустойчивост и се използва за работа върху пластмаси и дървесина от всякакъв вид.

Критерии за подбор

Избирайки платното за тип "саблезъб", първо трябва да обърнете внимание на инструменталната екипировка . Приставките могат да бъдат толкова универсални, подходящи за повечето модели машини, и са предназначени само за една марка сабленови триони.

Също така е важно размерът на зъбите . Големите зъби дават висока скорост на рязане, но не могат да осигурят качествени разфасовки. Ето защо, за да получите чист срез, използвайте инструмент с малък зъб.

Резачите на платна на устройства от сабята могат да бъдат смлени или смлени. Такелажът, който има полирани фрези, се използва за рязане на меки материали. За да се справите с метал или твърдо дърво, използвайте триони с фрезовани ножове.

Платното с разредени зъби се отличава с висока производителност, а оборудването с вълнообразни ножове третира частта по-качествено.