- Общи правила на работа

- Подготовка на инструмента за работа

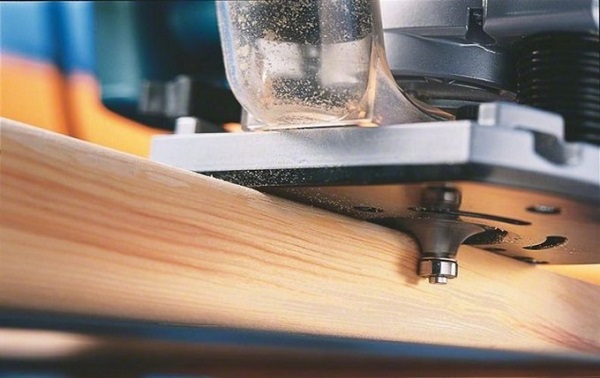

- Обработка на ръбовете

- Рязане на дупки

- Врезка замков и петель

- Выборка пазов и четвертей

- Соединение шип-паз и ласточкин хвост

- Работа по металлу

- Фигурная резьба и изготовление поделок

Помогнете на развитието на сайта, споделяйки статията с приятели!

Фрейзър е уникален инструмент, притежаващ огромна функционалност, който е незаменим помощник в дърводелството. Ръчен фрезов инструмент може да се използва за създаване на различни видове фуги между дървени части, за оформяне на ръбовете, ребрата и заготовките на обработваните детайли, използването му за избор на канали и канали, както и за дърворезба и метално гравиране.

Общи правила на работа

Независимо от неговата простота при работа, маршрутизаторът е травматичен инструмент, ако го използвате, без да спазвате прости правила. Така че основните правила за работа с това устройство са следните.

- Ръкавиците на дрехите трябва да пасват плътно на ръцете. Ако имате дълга коса, тогава трябва да ги вземете, за да не ги удряте в резачката и след това да намотавате.

- Преди да започнете работа, уверете се, че сте проверили мрежовия кабел за повреда на изолацията. Повреда на кабела възниква във време, когато кабелът случайно пада върху фрезова машина, която все още не е спряна. Откритите неизправности на изолацията трябва да са изолирани.

- Подгответе работното място, така че да не съдържа чуждестранни предмети (гаечни ключове, отвертки, винтове и др.), Които могат да попаднат под работния инструмент и да го повредят.

- Използвайте само добре заточен инструмент (фрезова машина). Проверете дали острието на острието може да е пръст: за това трябва да ги държите на ножа под ъгъл от 90 градуса. Ако ръбът е остър, тогава ще почувствате лесно захващане на кожата с остри ръбове. В противен случай пръстът лесно ще излезе от острието.

- Преди да използвате фреза с остър лагер, винаги го смажете с една капка масло. Лагерът трябва да се върти лесно и без забавяне.

- Когато монтирате инструмента в клемата, уверете се, че стъблото на режещия инструмент влиза в него не по-малко от 20 мм.

- Всеки път, когато монтирате режещия инструмент, отстранете въглеродните отлагания и остатъците от дървесина от неговите остриета, като използвате мека метална пластина.

- Използвайте специални предпазни очила . Е, ако те са прашни.

- Не забравяйте да защитите дихателната система от фин прах, който се образува изобилно по време на фрезоването, особено ако частите се обработват от ПДЧ и MDF. Като защита можете да използвате респиратор или конвенционална медицинска маска, закупена в аптека.

- Винаги закрепете детайла към масата с помощта на скоби. Задръжте детайла с едната ръка, докато обработката е забранена.

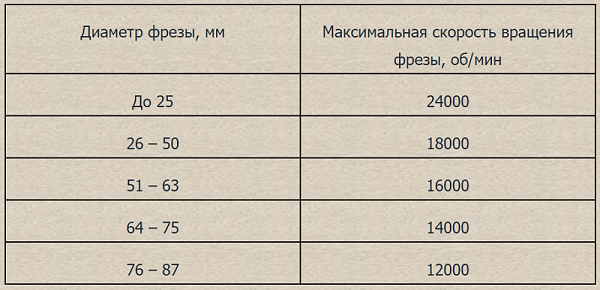

- Правилно изберете скоростта на въртене на шпиндела в зависимост от диаметъра на монтираните инструменти. Обърнете внимание и на твърдостта на дървото . Колкото по-голяма е твърдостта на материала, толкова по-ниска е скоростта на въртене, която трябва да инсталирате.

- Режещият инструмент за един проход трябва да бъде потопен в детайла на дълбочина не по-голяма от 3 мм.

- Преди да обработвате обработвания детайл, стартирайте фреза и изчакайте фрезовият инструмент да достигне необходимата скорост и след това продължете да вкарате фрезата в дървото. Ако започнете фрезоването при ниска скорост или с началната скорост на инструмента, режещата част на инструмента ще бъде потискана върху детайла, образувайки върху него повърхност с биберони. В допълнение към повредите на частите, фрезерът може да се отлепи и да нарани оператора.

- Дръжте устройството по такъв начин, че да виждате въртящия се капак и да наблюдавате потапянето му в материала.

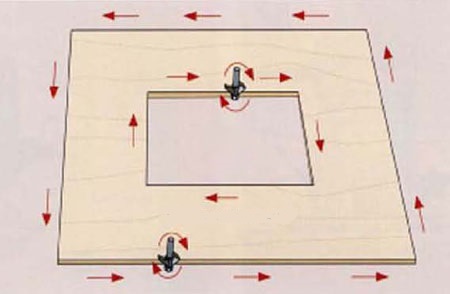

- Тъй като фреза се върти в часове, маршрутизаторът трябва да бъде насочен по такъв начин, че остриетата да се придвижат към материала, както е показано на фигурата по-долу.

- Фреза трябва да се държи здраво в ръцете, но без прекалено голям натиск върху детайла. Натиснете равномерно и задвижете устройството плавно, без да се движите, през целия път на движение.

- Ако работата се извършва от режещия инструмент при ниски скорости и дори за дълго време, трябва да се оставя да се охлажда периодично . Необходимо е да стартирате уреда при максимални обороти (празен ход) в продължение на 20-30 секунди, така че двигателят да е добре вентилиран от въздушния поток, създаден от работното колело, монтирано на неговия вал.

- За да спрете фрезоването, например ръба на детайла, първо трябва да извадите ножа от дървото и след това да изключите машината. Но когато фрезовате дълбок канал, първо трябва да спрете подаването на инструмента, да го изключите, да изчакате инструмента да спре напълно и само след това да извлечете ножа от вдлъбнатината.

Подготовка на инструмента за работа

Най-важното нещо, което трябва да направите, преди да започнете процеса на фрезоване, е да настроите машината за определен вид работа, като вземете под внимание свойствата на обработвания материал и типа инструмент.

Избор на скорост

Фреза е агрегат, способен да развива много високи скорости на шпиндела от 8000 до 24000 оборота или повече. Колкото по-висока е скоростта на въртене на инструмента, толкова по-чиста ще бъде повърхността. Но трябва да сте наясно, че превишаването на допустимата скорост за някои мелници може да доведе до изгаряне на обработвания детайл в местата за обработка. Следователно, в допълнение към скоростта на въртене на стъблото на инструмента, трябва да се вземе предвид и линейната скорост на ножа . Обикновено, колкото по-голям е диаметърът на инструмента, толкова по-голяма е линейната скорост на режещия ръб на инструмента. Ако възнамерявате да използвате свръхналягане с голям диаметър, скоростта на шпиндела трябва да бъде леко намалена.

По-долу има таблица, с която можете да изберете оптималната скорост на инструмента в зависимост от неговия диаметър.

Освен това при избора на скоростта на въртене на инструмента трябва да се има предвид и твърдостта на обработвания материал. Фрезоването на твърда дървесина се изисква при по-ниска скорост, отколкото се препоръчва за определен диаметър на инструмента.

Също така е необходимо да се намали скоростта на инструмента, ако се изисква PVC рязане, обработка на плексиглас и пластмаси. При високи скорости пластмасата ще започне да се стопява и да се прилепва към инструментите. Във всеки конкретен случай скоростта на въртене се избира експериментално.

Монтиране на мелницата

Преди да смените инструмента, фрезерът трябва да бъде изключен от захранването . Деактивирането на бутона за стартиране не е достатъчно. Много е важно да издърпате кабела от контакта, за да предотвратите случайно стартиране на двигателя.

Оборудването се променя както следва.

- Поставете машината на нейната страна по такъв начин, че бутонът за закрепване на шпиндела да е отгоре.

- Натиснете бутона и завъртете шпиндела, докато той се застопори с ключалката. След това поставете ключа върху гайката и я развийте. На някои модели мелници този бутон може да не е такъв. В този случай имате нужда от 2 гаечни ключове. Първият клавиш се поставя върху гайката, разположена върху шпиндела и действа като фиксатор (ако стоите срещу него в направляващата лента), а вторият бутон се използва за отвиване на гайката.

- След разхлабване на клипсовата скоба, отстранете стеблото на ножа от нея.

- След това поставете нов инструмент, като поставите дръжката му в клемата на дълбочина от най-малко 20 мм, т.е. докато се спре.

- Затегнете гайката за закрепване. Затегнете инструмента с достатъчна сила, но не достатъчно, за да счупите конците.

- Извадете ключалката от шпиндела.

Трябва да се има предвид, че гайката на клемата не може да бъде затегнато, ако няма такелаж. Това ще доведе до разпадането му.

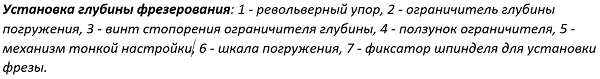

Задаване на дълбочината на обработката

Почти всички единици за фрезоване имат контроли за дълбочина . Дълбочината на инструмента се определя, както следва:

- Поставете машината на равна повърхност, например върху маса.

- Преместете стъпалото на купола (1), който е с най-малка височина, под спирачката за потапяне (2).

- Извадете заключващото устройство от дебелината чрез леко отвиване на винта (3), така че ограничителят (2) да може да се движи свободно.

- Отключете механизма за потапяне в устройството. В някои модели мелници моторът е фиксиран към вертикални пръти, използвайки една ротационна дръжка. Съществува и голям брой модели от тези устройства, при които задвижването се фиксира със специален лост за въртене.

- Спуснете двигателя надолу, докато резецът докосне детайла. Направете това бавно, за да избегнете натискането на лопатките с частта.

- След това отново монтирайте мотора върху релсите.

- Спуснете ограничителя на дълбочината (2) до най-ниската стъпка на решетката (1).

- Задайте плъзгача (4) на "0" на скалата (6).

- Повдигнете ограничителя (2) до такава височина, че срещу плъзгача (4) на скалата (6) е стойността на потапянето, което искате да извършите. За грубо регулиране, ограничителят (2) се повдига или спуска с ръка. По-прецизно регулиране на дълбочината на потапяне на инструмента се извършва чрез механизма за фино настройване (5).

- Необходимо е да фиксирате положението на запушалката (2) със спирачния винт (3). Сега можете да отключите механизма за гмуркане и да го повдигнете заедно с двигателя нагоре.

В резултат на това, ако спуснете задвижващия механизъм, докато спирачката (2) докосне най-ниската стъпка на спирачката, ще получите максимално удължение на режещия механизъм спрямо подметката на устройството. Това количество потапяне на инструмента в детайла ще бъде окончателно, т.е. да има необходимата дълбочина.

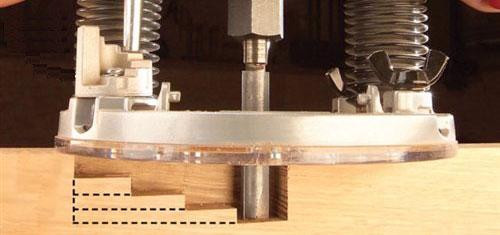

Ако искате да направите дълбок канал, който в един пропуск не може да бъде избран, можете да използвате спирателния ограничител за постепенно потапяне на инструмента в детайла . За целта поставете най-високата стъпка на решетката (1) под дълбочината (2) и фрезоване. След това поставете под запушалката следващия долен ограничител и отново направете едно преминаване с инструмента. Когато ограничителят достигне най-ниския стоп, ще се получи необходимата дълбочина на жлеба. Следващата фигура показва как се извършва стъпка по стъпка задълбочаване на инструмента в детайла, ако се използва спираловидният тип спирала.

Обработка на ръбовете

За обработване на ръбовете и краищата на детайла, използвайте специални мелници за ръбове . Те могат да бъдат прави или къдрави. Правите резачи се използват за подрязване (подравняване) на ръбовете на частите по модел (криволинейно) или чрез влачене. Например, ако изрежете ПДЧ с електрически моторен трион, тогава не можете да правите без фрезер. Краят след преминаване на ноктите се оказва неравен и с малки чипове. За да й дадете идеална геометрия, направете следното.

- Закрепете мелницата в ролката. Този нож може да има лагер отдолу или в горната му част (близо до тялото).

- Ако ножът има по-нисък опорен лагер, шаблонът се поставя под детайла и двете части се притискат към работната маса чрез скоби. И обратно, шаблонът се фиксира върху детайла с горния лагер върху инструмента.

- При долния лагер поставете подложката на ръба на обработвания детайл и спуснете ножа, така че опорният лагер да е в центъра на края на шаблона, а долната част на лопатките влиза в шаблона с около 2-3 мм. За фреза с горния лагер всичко се прави навсякъде: подметката на фреза се монтира върху шаблона, под който се поставя детайлът. Режещият инструмент се снижава, докато лагерът достигне центъра на шаблона, а горната част на лопатките няма да го захване с 2-3 мм.

- Освен това, леко закопчаната заготовка е подравнена с шаблона (можете да използвате гумен kijanku) върху предишните маркировки.

- След изравняване натиснете добре частите със скобите до работната маса. Ако те са слабо захванати, тогава от силна вибрация по време на работата на инструмента, те могат да се преместят.

- Поставете основата на рутера върху обработвания детайл (шаблон), без да докосвате режещия инструмент, включете машината и изчакайте да достигне пълна скорост;

- Гладко направлявайте ножа към началото на обработвания детайл, така че инструментът да се разцепи и да носи лагера в шаблона и след това да се фрезова по целия ръб.

За обработката на краищата на обработваните детайли е възможно да се използват конвенционални (вертикални) фрезови машини. Ако се налага да се свалят надвеси от PVC ръба, чиято дебелина може да достигне до 4 мм, ще бъде по-удобно да се работи с фрезова фреза, тъй като е компактен по размер и тегло.

Фигурните крайни мелници се използват предимно за преработка на дървесни продукти и MDF. В този случай първо се получава определена форма на детайла с помощта на фрезова фреза. И едва след това в инструмента се вмъква инструмент с необходимия извит профил и краят се обработва по обичайния начин. Само подравненият край на частта служи като шаблон или водач за лагера.

При фрезоване на дървени части трябва да се вземе предвид посоката на дървесните влакна . Ако това не бъде направено, в ъглите на обработваните детайли или в точките, където надлъжните влакна преминават в крайните влакна при обработката, например криволинейни части, ще се появят чипове. За да избегнете раздробяването, е необходимо да кръжите "проблемните" места на детайла (фигура А). Ако минавате през тези секции с фрезоващ инструмент по обичайния начин (срещу часа на стрелката), най-често това ще доведе до образуването на чипове. Следователно, до "проблематичните" зони, инструментът се захранва обратно на часовниковата стрелка, а при прехода на влакната посоката е обърната (Фигура С).

Същото правило важи и за обработката на ъглите на заготовки от дърво . Първо, фреза трябва да премине през влакната по посока на стрелката (през ъгъла), след което краят продължава по обичайния начин.

Ако фрезовате MDF фасади (преди да ги поставите с пластмаса) или други продукти от този материал, тогава се тревожете, че чиповете не следват, защото материалът има еднаква структура.

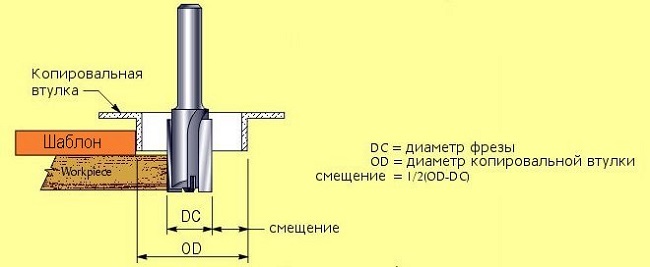

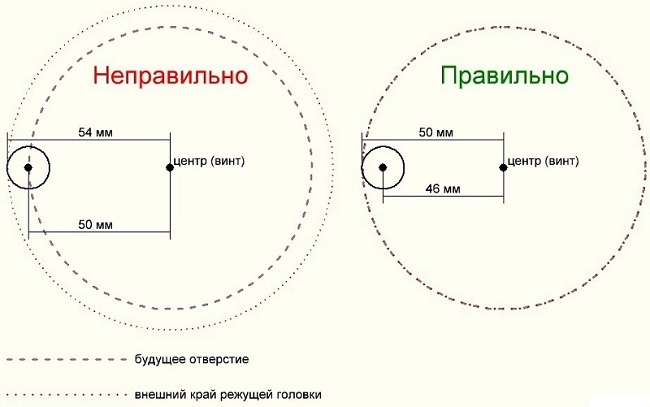

Рязане на дупки

За да отрежете отвори в дървени детайли, можете да използвате правилен режещ инструмент. Ако дупката има сложна форма, тя се отрязва от маршрутизатора според предварително приготвен шаблон, като се използва копиращ пръстен. Последният е фиксиран към долната част на маршрутизатора и когато машината работи, настройва движението на инструмента в желаната посока.

Така че, за да отрежете дупка в дървен детайл, трябва да изпълните следните операции:

- закрепете прав канал в скобата на машината;

- прикрепете копирна втулка към основата на рутера;

- поставете детайла върху работната маса, в която искате да направите дупка;

- Поставете малки парчета от ПДЧ под обработвания детайл, за да го повдигнете леко над масата (това е необходимо, за да излезе инструментът, когато режете частта);

- поставете шаблона с вече подготвения отвор на детайла и натиснете и двете части на масата със скоби;

- задайте минималната стойност на изхода на режещия механизъм (около 3 мм) по отношение на подметката на машината;

- Включете рутера и леко го спуснете върху шаблона, така че режещият инструмент леко да влезе в материала;

- изрязвайте целия периметър на шаблона;

- спуснете резачката с още 3 мм и повторете горната операция;

- Продължете да добавяте 3 мм дълбочина, докато ножът не премине през детайла.

По същия начин можете да изрежете кръгла дупка в съответния шаблон. Но за да изрежете кръг в детайла, има начин много по-лесно. Целият комплект циркулационни устройства вече е включен в конфигурацията на повечето модели фрези . Тя се състои от пръчка с регулируем (заострен) винт от едната страна.

Лентата е закрепена към подметката на устройството, а въртящият се винт се вкарва в отвора, служещ като център на бъдещия кръг. След това трябва да зададете желания радиус, като се вземе предвид диаметърът на ножа. Следващата фигура показва как да се изчисли правилно радиуса на отвора.

Фрезоването се извършва по обичайния начин на няколко етапа, всеки път, когато инструментът се задълбочава с 3 мм.

Също така фрезовият фреза може да пробива дупки, например, за монтиране на мебелни контури. Това се прави по следния начин.

- Затегнете пробивната машина Forstner с необходимия диаметър в клемата на устройството.

- Задайте минималната скорост на шпиндела.

- Поставете маршрутизатора на равна повърхност.

- Спуснете ножа, така че точката в центъра му да не достигне до повърхността на масата 2-3 мм и да фиксира задвижването върху водачите.

- След това спуснете измервателя на дълбочината до всяко стъпало на купола и го заключете със спирателния винт. Поради ограничителя на дълбочината режещият инструмент не може да падне под необходимото ниво.

- Извадете задвижващата скоба, така че тя да може да се движи свободно нагоре и надолу по водачите.

- На детайла, центърът на бъдещия отвор трябва да бъде закачен.

- Поставете роговата подложка върху детайла и спуснете резачката така, че зъбчето, разположено в центъра му, да е точно на желаното място от страната.

- Повдигнете фрезата малко над обработвания детайл, включете машината и след набор от пълни обороти плавно започнете да потапяте инструмента в материала, докато дълбочината достигне спирачката. Процесът на сондиране може да се счита за завършен.

Преди да пробиете детайла, е необходимо да извършите една и съща операция на някои ненужни части от дървесина или ПДЧ с подобна дебелина.

Важно е този сляп отвор да има необходимата дълбочина, достатъчна, за да монтира чаша мебелна контузия, докато не трябва да има издатини и проходни отвори на гърба на частта.

Если нужно проделать сквозное отверстие, то ограничитель глубины устанавливать не обязательно. Для “чистого” выхода фрезы на обратной стороне заготовки, сверление нужно проводить в 2 этапа. На первом этапе чашечное сверло погружается в заготовку до тех пор, пока на обратной ее стороне не образуется небольшое отверстие от шипа. Далее, заготовка переворачивается, шип сверла устанавливается в образовавшееся отверстие, и проводится дальнейшее сверление. Таким образом, края отверстия с обеих сторон заготовки получатся ровными и без сколов.

Врезка замков и петель

Для врезки петель и замков в деревянную дверь разработано множество специальных приспособлений, на которые устанавливается погружной фрезер.

Данные приспособления достаточно дорогостоящие, поэтому мастера стараются изготовить их своими руками. Например, врезка петель фрезером без шаблона - довольно хлопотное дело. Но данный процесс заметно упрощается, если изготовить специальный несложный шаблон. Как это сделать, можно узнать из этого видео.

Врезка замков в межкомнатные двери происходит в 2 этапа: сначала формируется широкий паз под переднюю пластину замка, а затем выбирается глубокий паз под корпус замка. Для формирования посадочного места корпуса замка необходимо выполнить следующие действия.

- Возьмите прямую пазовую фрезу с диаметром на 0, 5 мм большим, чем планка замка.

- Выставьте на фрезере глубину погружения около 3 мм (в зависимости от толщины пластины).

- К подошве аппарата прикрепите параллельный упор.

- Приложите пластину замка к торцу дверного полотна и обведите ее карандашом. Найдите центр кромки двери и проведите через него линию (вдоль полотна).

- Установите фрезер с упором на торец двери и отцентрируйте фрезу по разметке, после чего зафиксируйте упор в этом положении.

- Включите агрегат, погрузите фрезу в полотно двери на установленную глубину и профрезеруйте данный участок по всей длине. В итоге получится широкий и неглубокий паз под переднюю пластину замка.

- Приложив замок к получившемуся углублению, отметьте, где будет начало и конец глубокого паза.

- Далее, следует выбрать фрезу (прямую пазовую) с таким диаметром, чтобы он был чуть больше толщины корпуса врезного замка. Также хвостовик ее должен быть достаточной длины, чтобы данной фрезой можно было проделать паз глубиной на 2-3 мм больше, чем высота корпуса замка.

- Зажмите оснастку в цанге агрегата.

- Выставьте на агрегате максимальную глубину погружения оснастки, достаточную для вставки корпуса замка. Делается это с помощью регулятора глубины.

- Включите агрегат и произведите сверление на всю глубину, установленную в начале разметки. Повторите сверление по всей длине данного участка, располагая отверстия максимально близко друг к другу.

- Когда весь участок будет проработан, немного поднимите фрезу, чтобы верхняя часть лезвий оснастки немного вышла из паза (на 1-2 мм) и произведите фрезерование, передвигая агрегат вперед и назад. После нескольких проходов фрезу можно углубить и снова проделать вышеописанную операцию. В итоге вы получите глубокий паз с ровным дном и ровными стенками.

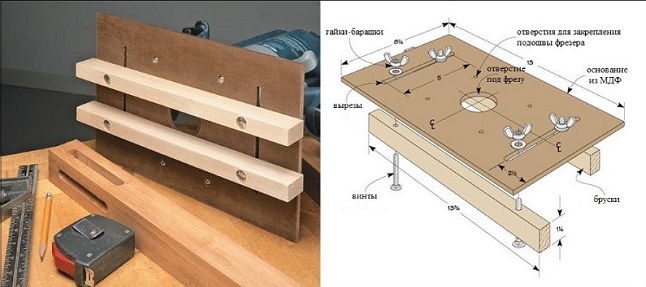

Выборка пазов и четвертей

Чтобы выбрать паз на пласти заготовки или ее кромке (торце), можно использовать параллельный упор, как и при врезке дверных замков. Но можно изготовить и специальное приспособление, облегчающее процесс, если требуется выбрать пазы в большом количестве одинаковых деталей из дерева. Как выглядит приспособление для выборки пазов, показано на следующем рисунке.

Настраивается данное приспособление просто:

- агрегат устанавливается на площадку приспособления;

- вся конструкция накладывается на заготовку;

- с помощью параллельных направляющих прямая пазовая фреза центрируется относительно разметки на заготовке;

- после настройки глубины погружения оснастки (обычно требуется несколько проходов) происходит изготовление пазов.

Чтобы выбрать четверть в деревянной заготовке, используют пазовую фрезу с подшипником .

В качестве направляющей для оснастки служит кромка (торец) заготовки. Инструмент зажимается в цанге агрегата, после чего устанавливается высота погружения и проводится выборка четверти обычным способом.

Выбор четверти – это не единственная функция данной оснастки. С ее помощью можно выбрать паз вдоль кромки заготовки и сделать шпунтованную доску . Глубина паза регулируется сменой упорных подшипников различного диаметра.

Для изготовления шпунтованной доски в больших объемах потребуется крепление фрезера к столу.

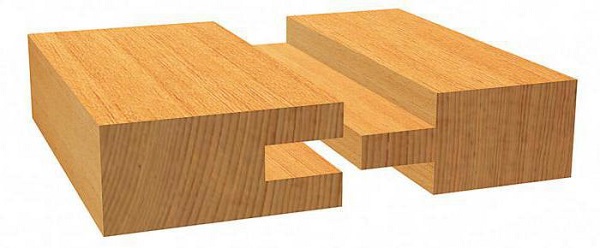

Соединение шип-паз и ласточкин хвост

Для создания соединения шип-паз существует множество сложных приспособлений. Но если производство изделий из дерева поставлено не на поток, то соединение шип-паз при помощи ручного фрезера можно сделать простым способом.

- Деталь, на которой будет вырезаться шип, должна иметь уже чистовой размер. Делая разметку, следует добавить к длине детали длину шипа. К примеру, для ножек столов и стульев будет достаточно длины шипа 30-40 мм, а для дверей – 55-70 мм. С помощью угольника сделайте разметку на краю заготовки.

- Возьмите ножовку по металлу и сделайте небольшие пропилы (это будут плечи шипа).

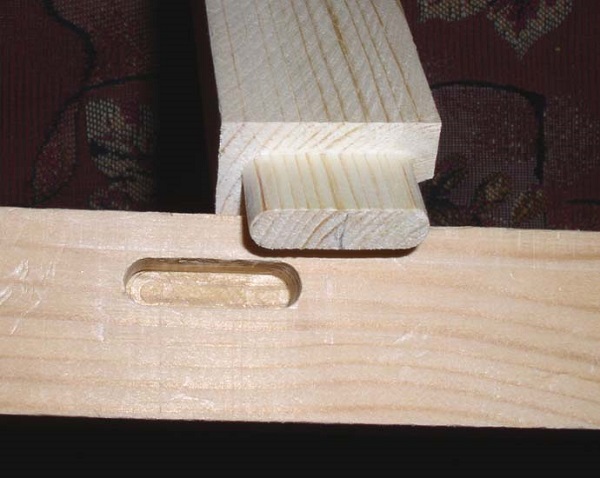

- Подготовьте фрезу “бочонок ” и закрепите ее в цанге аппарата. С ее помощью будет создаваться шиповое соединение.

- Закрепите заготовку на верстаке, а перпендикулярно ей закрепите вторую деталь такой же толщины (будет выполнять роль опоры для подошвы фрезера).

- Далее, необходимо выставить величину вылета фрезы относительно площадки агрегата. Если шип будет располагаться точно по центру заготовки, то вылет инструмента должен быть таким, чтобы после переворачивания детали и второго прохода у вас получилась толщина шипа, соответствующая ширине паза. Ширина паза, в свою очередь, зависит от диаметра пазовой фрезы. Вот от этого размера и следует начинать расчет всего соединения.

- После того, как вы определились с глубиной погружения инструмента и выставили ограничитель, можно приступать к выборке шипа. Включите агрегат и начинайте фрезеровать заготовку, но поэтапно, углубляясь каждый раз в материал на 3 мм.

- Когда требуемая глубина будет достигнута, остановите аппарат и переверните заготовку.

- Продолжайте выборку шипа методом, описанным выше. В результате вы получите шип прямоугольного сечения . Но, так как паз будет иметь по краям закругление от фрезы, то и на шипе потребуется срезать углы. Сделать это можно ножом или на точильном станке.

Как выбирается паз, было подробно рассмотрено выше. Если требуется сделать шип-паз по всей длине или ширине заготовки, то скруглять углы шипа не потребуется.

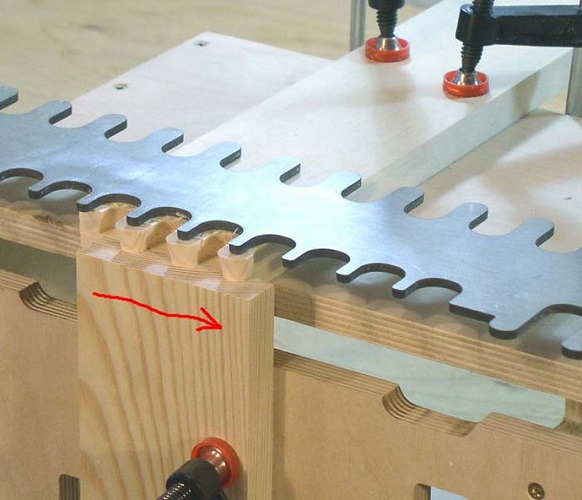

Чтобы изготовить шиповое соединение ласточкин хвост, используют специальное приспособление.

На фрезере устанавливается пазовая фреза “ласточкин” хвост, а также копировальная втулка, имеющая бортики, для лучшего позиционирования в прорезях шаблона.

После зажатия шаблона и заготовки проводится фрезерование по общим правилам.

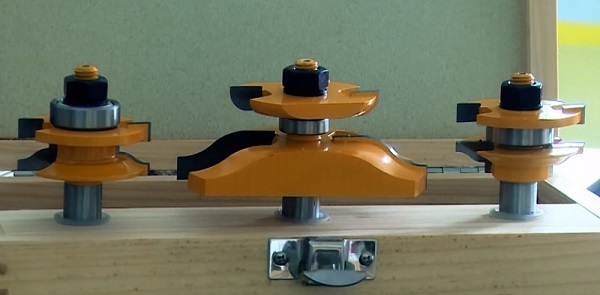

Пазо-шиповое соединение также используется при изготовлении вагонки . Только, чтобы сделать вагонку, необходимо иметь комплект из 2-х фрез. Одна фреза выбирает паз на кромке детали, а другая – делает шип.

Чтобы сделать филенку, кромка которой является шипом, и прорезать паз в рамке фасада, также используют набор фрез.

Работа по металлу

Фрезеровка металла ручным фрезером производится в очень редких случаях, так как данный инструмент не предназначен для этих целей. Иногда его применяют для зачистки сварных швов или раззенковки отверстий. Также допускается работать данным инструментом для обработки изделий из алюминия, меди, бронзы и латуни (для выборки пазов). В агрегат устанавливается твердосплавная пазовая фреза, и происходит фрезеровка детали обычным способом.

При этом на аппарате нужно выставить минимальные обороты шпинделя, а глубина погружения оснастки на один проход должна быть 0, 5-1 мм.

Иногда ручной фрезер используют для гравировки узоров на плоскостях из цветных металлов. В таком случае используются такие же шаблоны и приспособления, как и для работ по дереву, только в цангу фрезера зажимаются специальные гравировальные фрезы.

Фигурная резьба и изготовление поделок

Обычно для фигурной резьбы по дереву используют пазовые галтельные и пазовые прямые фрезы . Резьба по дереву ручным фрезером происходит следующим образом:

- установите в агрегат галтельную пазовою фрезу небольшого диаметра;

- нанесите на заготовку рисунок (можно использовать трафарет);

- обведите нанесенный узор черным маркером (не спиртовым);

- пройдите по нарисованным линиям галтельной фрезой, выставив глубину погружения 3-4 мм;

- далее, следует сменить галтельную фрезу на прямую пазовую и выбрать всю внутреннюю часть узора;

- после окончания фрезеровки полученный узор следует вышлифовать наждачной бумагой и покрыть лаком.

Таким же способом делается объемная фигурная резьба по дереву. Только выбирается фрезой не узор, а фон вокруг него. Доводка орнамента производится уже бормашиной или мини-дрелью (гравером).

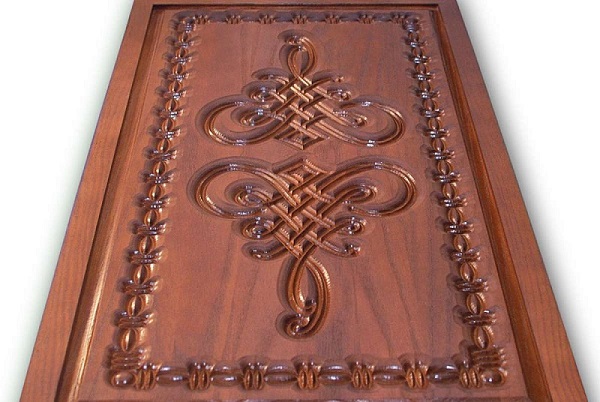

Также с помощью фрезера производится не только поверхностная резьба по дереву, но и ажурная сквозная (прорезная) резка фанеры, тонких мебельных щитов, плит из МДФ. На следующем рисунке показан прорезной узор, сделанный фрезером на фанере.

Обработка фанеры производится обычными фрезами по дереву.

Поскольку фанера содержит некоторое количество клеевого состава, то оснастку приходится очищать от налипающего на лезвия клея чаще, чем при обработке древесины.

Используя вышеописанные приемы работы, можно вырезать фигурные элементы для беседок, кухонных фасадов, дачной мебели и т.д.

Фигурной резьбой по дереву можно украшать различные поделки из дерева . Например, шкатулки, нарды, делать вывески для различных заведений.

Фрезер также применятся, если требуется сделать балясины, украшенные витой или прямолинейной резьбой. Для фрезерования прямолинейных пазов, используют специальное приспособление, которое легко сделать своими руками.

Процесс фрезерования балясины происходит следующим образом.

- В агрегат устанавливается галтельная пазовая фреза с подшипником.

- Чтобы заготовка не проворачивалась, она фиксируется винтом. Он должен войти в одно из отверстий диска с закрепленной на нем балясиной.

- Далее, инструмент опускается так, чтобы упорный подшипник находился слева или справа от заготовки и чуть ниже ее центра. Но фреза должна находиться точно по центру детали.

- После позиционирования оснастки агрегат включается и проводится выработка закругленного паза (подшипник ведет инструмент, повторяя все формы балясины).

- На следующем этапе фрезер уводится в сторону, отпускается фиксирующий винт, и диск поворачивается так, чтобы фиксатор попал в следующее отверстие.

- После фиксации заготовки снова проводится продольная выборка паза. После каждого прохода фрезы необходимо поворачивать заготовку на 1 шаг.

На следующем фото показаны балясины с продольными пазами.

Для изготовления витых балясин потребуется уже более сложное приспособление.

Витой рисунок получается за счет поворота заготовки во время движения по ней фрезы. Вращение заготовки и передвижение фрезера на данном станке синхронизированы.