- Когато имате нужда от заточване

- Параметри на зъбите

- Заточване на веригата с файл

- Заточване на веригата с машина

- Как функционира системата за смазване на верижната верига?

Помогнете на развитието на сайта, споделяйки статията с приятели!

Всеки инструмент се нуждае от периодична поддръжка. Ако говорим за резачка, първо се изисква от нейния основен работен орган - верига от триони. Зъбите се нуждаят от периодично заточване. От точността на мерките зависи от експлоатационния живот на инструмента и качеството на рязането. Освен това всяка верижна верига има верига за смазване. Познаването на структурата и принципа на функциониране е необходимо за всеки собственик на този инструмент.

Когато имате нужда от заточване

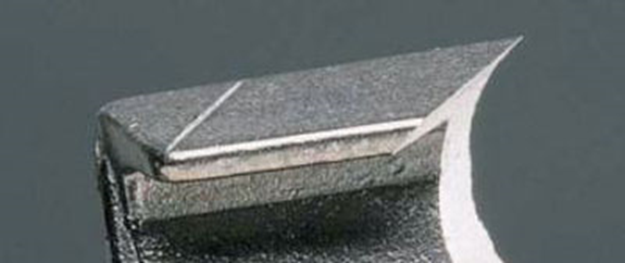

Независимо коя фирма има съвкупност, дойде времето, когато се изисква заточване на веригата на веригата. Затъпеният трион може да бъде разпознат от типа дървени стърготини: ако те са предимно съставени от фин прах, тогава е време да се изострят зъбите . Работата по смилането може да се извърши у дома, тъй като не е особено трудна. Снимките по-долу показват как острият зъб и зъб, които изискват изправяне, изглеждат.

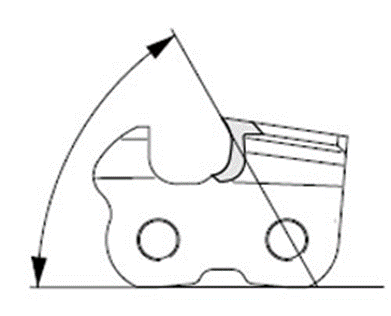

Преди да започнете да наточвате зъбите със собствените си ръце, препоръчваме ви да разберете с какъв принцип работят. Следващата фигура показва как се извършва рязането.

Както може да се види от фигурата, формата на връзката е подобна на малка равнина . По подобен начин материалът е рендосан. Дебелината на чиповете се определя от ограничителя.

Параметри на зъбите

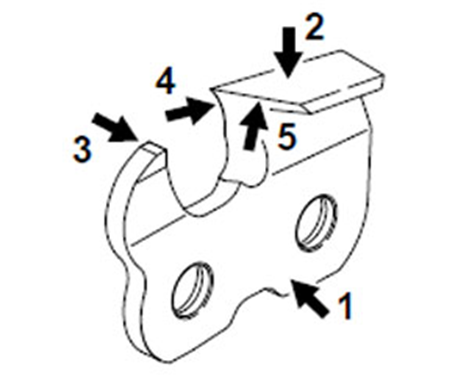

Режещият елемент на веригата (връзката) има следната конструкция:

- база;

- зъбно острие;

- ограничител на дълбочината;

- Edge острие;

- горно острие.

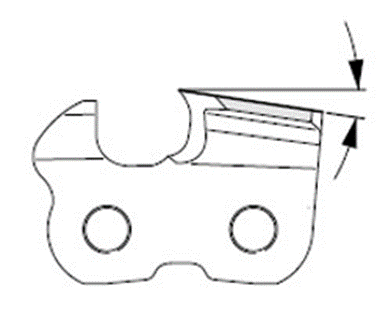

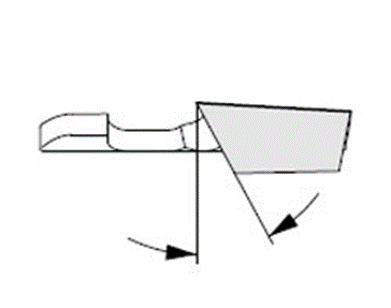

За да постигнете максимална ефективност при рязане, можете само да заострите зъбите под прав ъгъл. Ако раздробите гърба на зъба обратно, ще се образува задния ъгъл на горната част на ножа, позволявайки ръбът да се нарязва на материала без прекъсване.

Задната ножче също е зашита под ъгъл назад, така че вертикалното острие може да доведе до край на рязането на дървесните влакна.

Ръбът на горната част на ножа трябва да образува ъгъл от 60-85 ° по отношение на долната част на връзката.

Наклонът на горната част на ножовете в различни видове триони може да има ъгъл от 50-60 °.

Ъгълът на смилане се измерва по отношение на водещата шина (под прав ъгъл).

Този ъгъл е обичайно да се променя в зависимост от това, каква работа ще се извършва от резачката. Ако ъгълът се увеличи, размразената и меката дървесина ще бъде разрязана по-бързо. Намаляването на ъгъла на заточване прави възможно да се видят твърди скали на дървото и силно замразено дърво. В допълнение към казаното, такава мярка е в състояние да премахне силната вибрация на инструмента и да допринесе за гладкото му функциониране.

Ъгълът на смилане трябва да бъде най-малко 25 °, с изключение на веригите на надлъжно рязане, където ъгълът 10 ° се счита за норма.

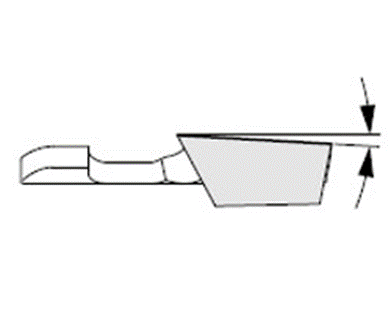

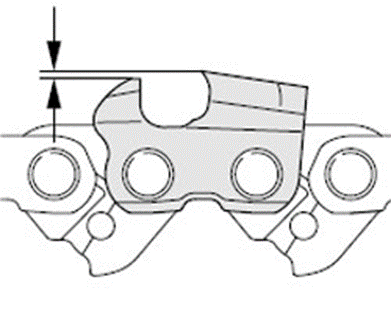

Следващата фигура показва, че предната страна на зъба има опора, която ограничава дълбочината на материала.

С този акцент, както вече споменахме, е възможно да се настрои дебелината на чипа, който да се отстрани, и капацитета на устройството. Разстоянието между горния ръб и ограничителя трябва да бъде 0, 5-0, 8 мм. Ако това разстояние се увеличи, рискът от отскачане ще се увеличи, вибрациите ще се увеличат и апаратът ще започне да улавя повече материал. При малка разлика, скоростта на рязане намалява.

Верижните верижни триони често се изострят от конвенционалните файлове, като използват специални шаблони. Но можете да направите това на ръчни или електрически машини за шлайфане.

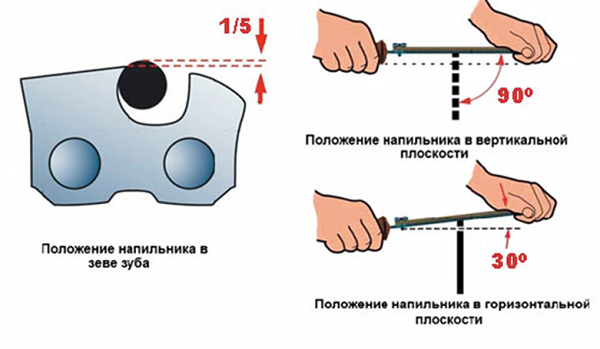

Заточване на веригата с файл

Повечето майстори на дома използват ръчно заточване. Така че, за правилното заточване на веригата, трябва да имате 2 файла с различни профили (плоски и кръгли). Вътрешният контур на режещата връзка има формата на кръг, така че е пришит с инструмент с кръгло напречно сечение. Дълбоката запушалка трябва да бъде заземена с плосък инструмент.

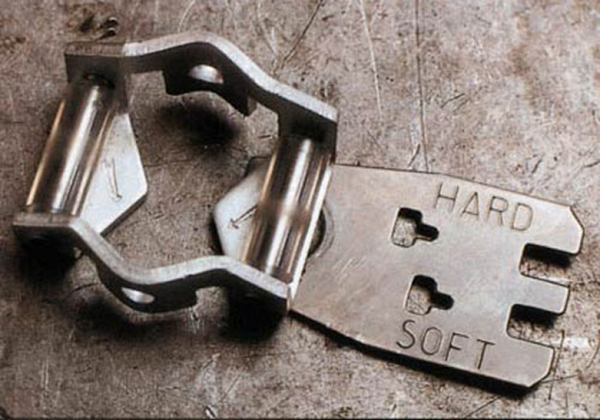

Промяната на веригата на веригата "по око", поддържайки всички ъгли, е много трудна. Този процес много опростява използването на шаблони . Една от тях е показана в следните снимки.

Остриетата трябва да бъде поставена така, че веригата да влезе в разфасовките, разположени в долната част на шаблона. Файлът трябва да се постави под режещия ръб и да се постави върху ролките. Преместете инструмента за смилане по права линия, успоредна на ръбовете на устройството.

За да отрежете ограничителя до желаната височина, шаблонът е насложен върху връзката, така че ограничителят да се вкара в отвора на приспособлението. Ако ще работите с иглолистна дървесина, тогава спирачката е инсталирана в дупката, която е разположена срещу думата "SOFT". Обратно, за да подготвите триона за обработка на твърда дървесина, е необходимо да поставите ограничител под думата "ТВЪРД" върху шаблона.

Свийте ограничителя с плосък файл. Движенията трябва да са плавни и гладки, в посока далеч от себе си.

Следващата снимка показва, че ограничителят леко се издава от приспособлението и трябва да бъде износен.

Можете също така да закупите фирмен комплект за заточване на връзки, който включва подходящ инструмент (файлове) и аксесоари. Използването на този набор е толкова просто, колкото описаното по-горе.

Заточване на веригата с машина

Машината се използва в следните случаи:

- рязане на връзките се натрупват, например когато трионът удари пясъчна почва или чакъл;

- веригата за резачката не е била заземена за дълго време и работните зъби са загубили своята форма;

- Няма време да изостря зъбите с файл, например в производството.

Машините могат да бъдат разделени на електрически и ръчни. Последното е по-правилно наречено адаптация, тъй като физическата сила на човек се използва при заточване. Електрическите машини имат мотор, който задвижва абразивно колело.

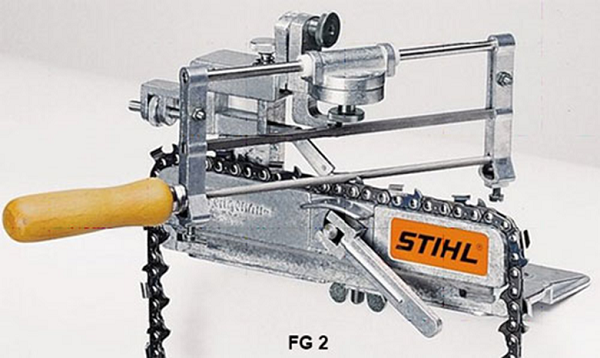

Например компанията Stihl произвежда 2 вида ръчни машини.

- Мобилен острие FG 1, който лесно се закрепва към резачката.

- Стационарна шлифовъчна машина FG 2, която може да бъде прикрепена към работната маса.

Ако погледнете внимателно снимките на машините, можете да видите, че работната им част е много подобна на циркулярен трион, където кръгъл (правоъгълен) файл е фиксиран като работен инструмент. За да скъсите стоп в машината, фиксирайте файл с правоъгълна секция. Тези машини ви позволяват да редактирате и острирате верижните верижни триони, коригирайте зъбите във височина (един размер).

За да наточи 1 зъб, това отнема само 2-3 движения.

Както вече споменахме, има електрически машини . Тези лесни за използване устройства имат гъвкава система за настройка, благодарение на която е възможно да се монтира веригата под различни ъгли и да се доближи възможно най-точно до обработваната повърхност на шлифовъчното колело, като по този начин се постигне правилно заточване на инструмента.

Предимството на машините с електрическо задвижване е, че всяка работа по шлайфане е бърза, лесна, не изисква специални знания и умения от оператора. Ето защо, ако трябва непрекъснато да изостряте веригите за трион в големи количества, трябва да изберете машина с електрическо задвижване.

Как функционира системата за смазване на верижната верига?

За да се осигури смазочният материал на връзките на веригата на триона, най-ефективен, специална помпа е монтирана върху верижните триони. Неговата задача е да дозира доставянето на смазочни материали в гумата на агрегата. Интензивността на подаването на масло зависи от броя на оборотите на бензиновото или електрическото задвижване.

Устройството за система за смазване

Детайлите и дизайнът на смазочната система на блокове от различни производители могат леко да се различават, но принципът на нейната работа не се променя.

Смазочната система се състои от следните компоненти.

- Резервоар за смазочни материали. По принцип се намира в картера на двигателя.

- Филтърният елемент е разположен вътре в резервоара.

- Петролопровод. Това е маркуч, изработен от гума, устойчива на нефтопродукти.

- Маслената помпа е основният компонент на смазочната система.

- Зъбчати колела на червячната предавка. Основната му функция е прехвърлянето на въртеливо движение от двигателя към помпата.

Гумата на устройството може също да се нарече част от смазочната система, тъй като има отвори, през които се доставя смазочното вещество.

Между другото, веригата също участва в транспортирането на мазнини и има някои дизайнерски характеристики за тази цел.

Принцип на работа на смазочната система

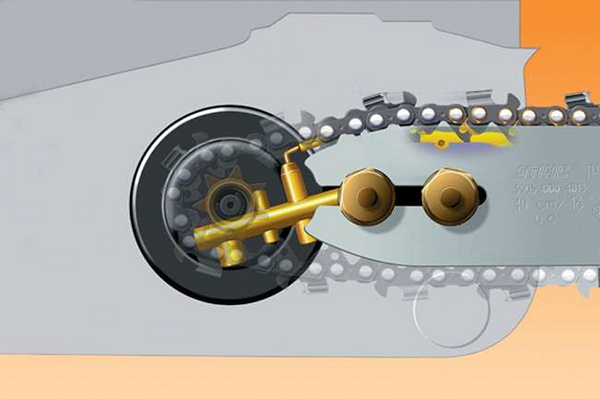

Основната възлова точка на системата е помпа и работи според следния принцип. Когато скоростите на двигателя се увеличат, предавката, закрепена към главния вал, прехвърля въртенето към вала на помпата посредством червячна предавка. Когато валът на помпата се върти, налягането в линията се увеличава. Благодарение на това смазочният материал започва да се движи в него към гумата.

Масленият канал завършва в точката, където гумата влиза в контакт с картера. Тук е разположен жлебът, с който се изравнява канализацията на гумата на гумата.

Този жлеб осигурява транспортирането на смазката към гумата, независимо от напрежението, което веригата на устройството има . Гумата може да има някаква позиция по време на работа, но маслото все още ще се влее в нея през този жлеб.

След това веригата на триона се включва по време на процеса на смазване. На връзките му има дупки или специален жлеб (зависи от модела на веригата). Благодарение на подобренията, смазочният материал се разпространява по целия периметър на гумата и смазването на верижната верига се извършва равномерно. Ако скоростта на двигателя се увеличи, интензивността на подаването на масло се увеличава.

При някои модели модули се монтират помпи с възможност за регулиране на подаването на смазка.

В такива единици, ако е необходимо, можете да увеличите или намалите количеството смазочни материали, постъпващи в гумата.